IL PROCESSO DI SABBIATURA

Il processo di sabbiatura industriale vero e proprio, è preceduto da una fase preparatoria della superficie, che deve essere ripulita da materiali contaminanti come olii, grassi o sali. Questa fase può essere eseguita con metodi vari che dipendono dalle condizioni iniziali del manufatto, secondo le normative di riferimento in materia di pulizia, come la SSPC-SP1, che prevedono l’utilizzo in alternativa di detergente alcanino o diluente o acqua di rete.

Per pulire adeguatamente il materiale, vengono utilizzate le nostre cabine di lavaggio, o in alternativa quelle di verniciatura se provviste di vasca di contenimento a pavimento.

La preparazione alla sabbiatura può comprendere applicazioni di mascherature protettive per superfici sensibili come piani di appoggio lavorati, castelli motore su basamenti, piani di accoppiamento lavorati, fori filettati, parti meccaniche montate o parti di raffreddamento. L’applicazione della maschera è verificata, per conformità, prima della sabbiatura.

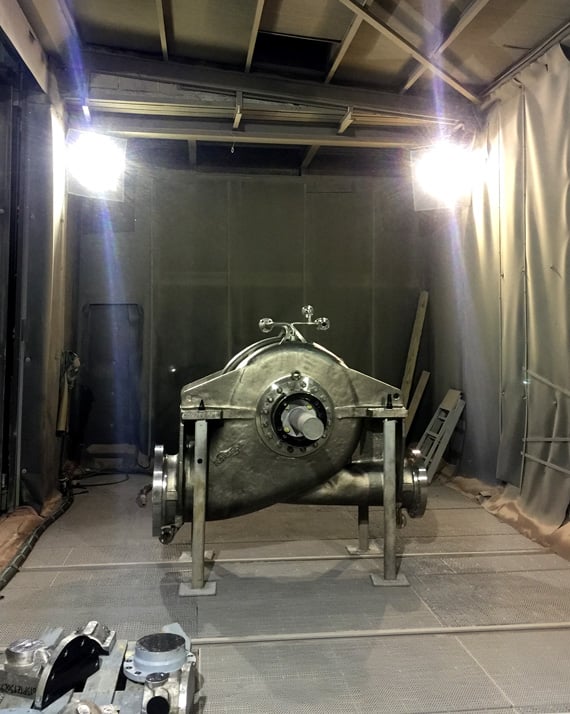

La sabbiatura è sempre eseguita in luogo chiuso, asciutto e con recupero abrasivo grazie ai nostri impianti composti da:

- camera di sabbiatura illuminata

- impianto di recupero abrasivo con raschiatori a pavimento, coclea di raccolta, elevatore a tazze e vibrovaglio

- impianto di aspirazione e filtrazione polveri

- silos di raccolta abrasivo e cassa sabbia (sabbiatrice)

- compressori computerizzati per alimentazione aria

Gli impianti usano due tipologie di abrasivo differenti (graniglia metallica angolosa e garnet) e sono dotati di cassa sabbia modulare a getto libero, con doppio comando a distanza pneumatico per avviare e arrestare la macchina o sbloccare l’emissione di abrasivo.

L’aria compressa in arrivo alla cassa sabbia è filtrata ed essiccata attraverso un disoleatore ed un essiccatore a ciclo frigorifero, per assicurare l’assenza di contaminanti oleosi ed acqua/condensa.

L’operazione di sabbiatura viene eseguita e validata secondo gli standard ISO 8501-1 e NACE/SSPC, ed è sempre controllata per garantire condizioni ambientali e temperatura del manufatto idonee.

Per verificare la conformità del processo terminato, vengono utilizzati comparatore ISO o replica tape e micrometro. Con questi strumenti viene verificato il profilo di ancoraggio ottenuto, anche con controlli ripetuti a distanza di tempo.